Auf dem Weg zur Klimaneutralität ist die Elektrifizierung chemischer Prozesse ein wichtiger Baustein: Notwendige Reaktionstemperaturen werden via Mikrowellen-, induktiver oder direkter Widerstandsbeheizungen erreicht und aufrechterhalten. Sprich: Strom aus regenerativen Quellen tritt an die Stelle fossiler Energieträger und ermöglicht die Reduzierung von CO2-Emissionen.

Direkte Widerstandsbeheizung chemischer Reaktoren

Lösungen und Leistungen von Fraunhofer UMSICHT: Von der Katalysatorentwicklung bis zur Prozessdemonstration

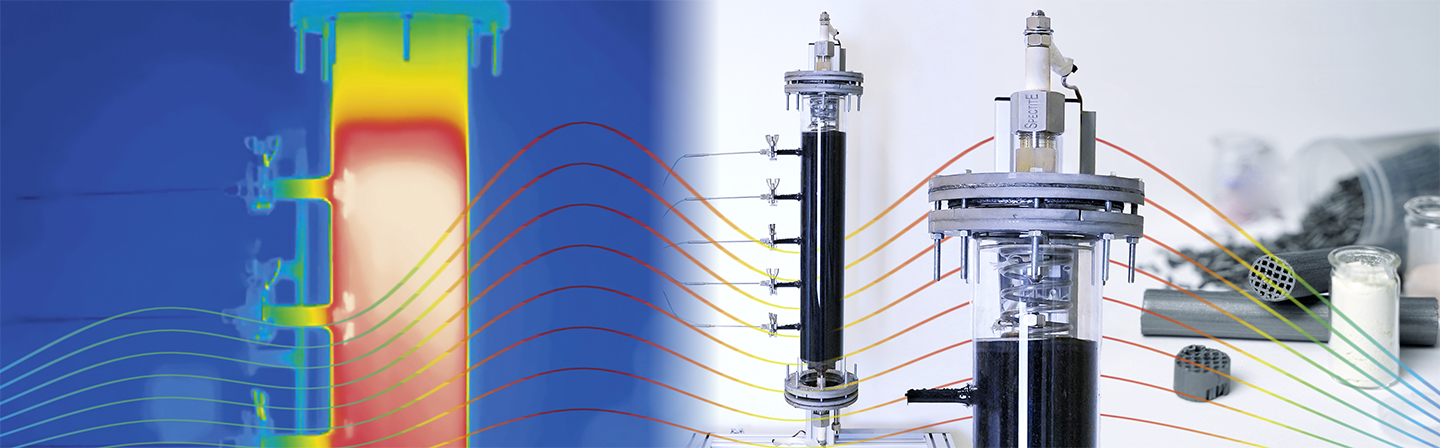

Katalysatoren spielen bei der direkten Widerstandsbeheizung chemischer Reaktoren eine entscheidende Rolle: Sie ermöglichen, dass Reaktionen bei niedrigeren Temperaturen und mit höherer Geschwindigkeit ablaufen. In der Folge werden der Energieverbrauch reduziert und die Prozesseffizienz erhöht. Und an dieser Stelle kommt Fraunhofer UMSICHT ins Spiel: Wir entwickeln neue katalytisch wirksame Materialien für unterschiedliche Prozesse oder schauen uns bereits vorhandenes Material an und untersuchen, wie es unter prozessrelevanten Bedingungen reagiert. Mit Blick auf den Einsatz in direkt widerstandsbeheizten Reaktoren erfolgt hierzu eine Funktionalisierung der Katalysatoren, d.h. die Gewährleistung einer ausreichenden elektrischen Leitfähigkeit. Dies kann z.B. über die Beschichtung eines elektrisch leitfähigen Trägerkörpers oder die Extrusion elektrisch leitfähiger Vollkörperkatalysatoren erfolgen.

Die Erprobung findet in speziell entwickelten Reaktoren statt. Im Mittelpunkt stehen Fragestellungen wie die Anordnung der Elektroden und ihre Kontaktierung mit dem leitfähigen Material. Dazu muss das Reaktordesign eng mit der Materialentwicklung abgestimmt werden. Durch eine Unterteilung in verschiedene Temperaturzonen wird eine gezielte Reaktionssteuerung ermöglicht. So geheizte Prozesse sind flexibler und dynamisch zu betreiben sowie einfacher im Aufbau.

Durch eine parallel durchgeführte Simulation können wir im Zuge eines Reverse Modellings eine Reaktorauslegung durchführen und unterschiedliche Betriebsweisen vergleichen. Hierdurch sind Aussagen zu Stoff- und Energiebilanzen sowie ökonomischen Kennzahlen (CAPEX und OPEX) möglich.

Alleinstellungsmerkmal: Funktionalisierte Katalysatoren, Reaktoren und Prozessentwicklung aus einer Hand

Wir bieten Ihnen Material- Reaktor- und Prozessentwicklung für direkt widerstandsbeheizte Reaktionen aus einer Hand. Dadurch unterstützen wir Sie bei der klimaschonenden, effizienten und kosteneffektiven Gestaltung Ihrer chemischen Prozesse. Unsere Leistungen umfassen:

- Entwicklung neuer und Optimierung vorhandener elektrisch leitfähiger Katalysatoren

- Spezialisierte Reaktordesigns

- Simulation und Reverse Modelling

So funktioniert die Zusammenarbeit mit uns

Wir verstehen uns als Bindeglied zwischen akademischer Forschung und Industrie, um innovative und aussichtsreiche katalytische Materialien und Prozesse in die technische Anwendung zu überführen. Eine Zusammenarbeit ist sowohl im Rahmen öffentlich geförderter Forschungsvorhaben als auch in Form einer direkten Beauftragung möglich.

Weitere Informationen

Katalysatoren für den industriellen Einsatz

Ammoniak als Wasserstoffspeicher

»Ammoniak ist einer von vielleicht zwei oder drei aussichtsreichen Kandidaten, um Wasserstoff besser transportfähig zu machen«: Andreas Menne über den Transport von Wasserstoff

Comparison of the Prediction of the Temperature Profile in an Ohmic Reactor on Different Modeling Scales

Catalytic Conversion of Ethanol with Conventional and Ohmic Heating in Comparison

Fraunhofer-Institut für Umwelt-, Sicherheits- und Energietechnik UMSICHT

Fraunhofer-Institut für Umwelt-, Sicherheits- und Energietechnik UMSICHT